2020/10 | Für die rasterkraftmikroskopische Untersuchung von besonders großen Glasproben haben Nanosurf und Steinmeyer Mechatronik ein hochpräzises, extrem steifes XYZ-System entwickelt.

Klein ganz groß

Nanosurf und Steinmeyer Mechatronik machen den Nanokosmos sichtbar

Das schweizerische Hightech-Unternehmen Nanosurf gehört zu den führenden Herstellern von Rasterkraftmikroskopen. Für die Untersuchung von besonders großen Glasproben haben die Eidgenossen zusammen mit dem Dresdner Positionierspezialisten Steinmeyer Mechatronik zwei individuelle Lösungen geschaffen, die sich durch höchste Präzision und Steifigkeit auszeichnen.

Anfang der 80er Jahre entwickelten die Physiker Gerd Binnig und Heinrich Rohrer das Rastertunnelmikroskop (Scanning Tunneling Microscope, STM) – und legten damit den Grundstein für die Rastersondenmikroskopie (Scanning Probe Microscopy, SPM). Die Funktionsweise lässt sich gut mit der eines Plattenspielers vergleichen: Ähnlich einer Nadel auf einer Schallplatte tastet eine Sonde die Oberfläche einer Probe ab und sammelt dabei Informationen über deren Beschaffenheit. Dabei nutzt die Rastersondenmikroskopie Wechselwirkungen zwischen Sonde und Probe und ermöglicht so Auflösungen bis in den subatomaren Bereich. Das Ergebnis sind hochgenaue Aufnahmen kleinster Strukturen, die mit optischen bzw. elektronenoptischen Verfahren wie Licht- oder Rasterelektronenmikroskopen nicht machbar wären. Für die Analyse, Erforschung und Bearbeitung von Oberflächen ergaben sich damit völlig neue Möglichkeiten – der Siegeszug von Nanowissenschaften und Nanotechnologie nahm seinen Lauf.

1986 wurden die beiden Wissenschaftlicher für ihre Erfindung mit dem Nobelpreis für Physik ausgezeichnet. Im selben Jahr entwickelten Gerd Binning, Calvin Quate und Christoph Gerber das Rasterkraftmikroskop (Atomic Force Microscope, AFM), mit dem sich – im Gegensatz zum Rastertunnelmikroskop – auch nichtleitende Materialien untersuchen lassen. Das AFM macht sich die zwischen Sonde und Probe auftretenden atomaren Kräfte (u.a. Van-der-Waals- und Kapillarkräfte) zunutze und ist heute dank seiner zahlreichen Anwendungsmöglichkeiten der meistgenutzte Typ von SPM.

Auf Erde und Mars gleichermaßen bewährt

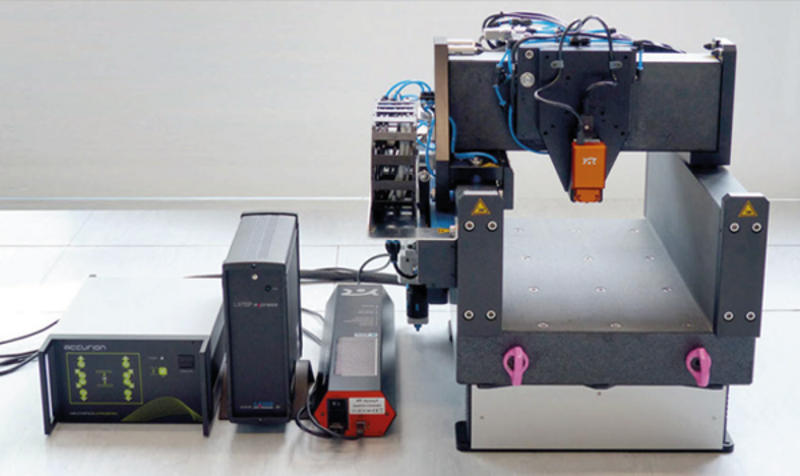

Zu den führenden Herstellern gehört das Schweizer Hightech-Unternehmen Nanosurf. Die Eidgenossen haben sich auf die Entwicklung von Rastersondenmikroskopen spezialisiert und bieten kompakte AFMs und STMs, hochmoderne Rasterkraftmikroskop-Systeme für wissenschaftliche Anwendungen sowie individuelle Lösungen für spezifische Anforderungen. Rund um den Globus schätzen Kunden aus Industrie sowie Forschung & Lehre den innovativen Ansatz, die Modularität sowie die einfache Handhabung der Produkte. Auch an Bord der NASA-Raumsonde „Phoenix“ zum Mars war 2007 ein AFM von Nanosurf dabei und half, nach Leben auf dem roten Planten zu suchen. Selbstredend, dass das kein Modell „von der Stange“ war. Die Anforderungen verstehen, darauf eingehen und eine exakt passende Lösung entwickeln – das gehört zu den Stärken von Nanosurf. Auch bei der Entwicklung zweier kundenspezifischer Lösungen zur Untersuchung von besonders großen Glas-Subtraten war die Kreativität der Schweizer Ingenieure gefragt. Die dafür nötigen großen Steintische, die das AFM von Nanosurf bewegen und halten, wurden von Steinmeyer Mechatronik gebaut.

Von Dresden in die ganze Welt

Seit mehr als 145 Jahren steht der Name Steinmeyer Mechatronik für Qualität und Präzision. Neben Standardprodukten gehört insbesondere die Entwicklung von individuellen Sonderprojekten zu den Kernkompetenzen der Dresdner Spezialisten für hochgenaue Positioniersysteme. Gemeinsam mit dem Kunden entwickelt das Unternehmen innovative, auf die jeweilige Anwendung perfekt zugeschnittene Konzepte. Es ist genau diese Lösungskompetenz, die Nanosurf an den Sachsen besonders schätzt. „Mit Steinmeyer Mechatronik haben wir einen kompetenten Partner an unserer Seite, der es uns mit seiner Flexibilität und seinem Ideenreichtum ermöglicht, auch hochkomplexe Einzelanfertigungen zu realisieren“, so Nanosurf-Marketingleiter Dr. Björn Pietzak. Weiterer Pluspunkt: Die Dresdner übernehmen auch die Logistik. Wenn der Positioniertisch fertig ist, kommen die Ingenieure von Nanosurf zu Steinmeyer Mechatronik, bauen gemeinsam das AFM ein und führen vor Ort die notwendigen Tests durch. Von Dresden wird das fertige System dann direkt zum Kunden geschickt. „Das ist für uns von großem Vorteil“, erzählt Dr. Pietzak. „Denn derartig große Tische wie im vorliegenden Fall würden wir bei uns noch nicht einmal durch die Tür bekommen. Deshalb kommt Steinmeyer Mechatronik bei uns vor allem immer dann ins Spiel, wenn die Proben besonders groß und schwer werden.“

Aufgetischt

Immerhin verfügt der größere der beiden Tische über Abmessungen von 1,45 m x 2,2 m und wiegt 2,25 t. Proben bis zu einer Breite von 54 cm, einer Länge von 1,5 m sowie einer Höhe von 21 cm können so untersucht werden. Das maximale Probengewicht beträgt 500 kg. Da die Probe auf der Plattform fest fixiert wird, punktet das XYZ-System trotz allem mit Kompaktheit und kommt mit Verfahrwegen von 55 cm, 1,55 m sowie 5 cm aus. Ein Riemenantrieb sowie ein Schrittmotor sorgen für die Bewegung und erreichen Geschwindigkeiten bis zu 30 mm/s. Im Gegensatz dazu erscheint sein kleinerer Bruder fast schmächtig, obwohl auch er schon stattliche Ausmaße hat. Mit einer Größe von 53 x 59 cm sowie einer Höhe von 47 cm ist er ebenfalls äußerst kompakt gebaut. Der XYZ-Tisch verfügt über Verfahrwege von 15 x 27,5 cm auf der horizontalen Ebene sowie 5 cm in der Vertikalen und fasst Proben mit einer maximalen Größe von 25 x 70 x 17,5 cm. Zum Vergleich: Eine „normale“ AFM-Probe ist in der Regel 1 x 1 cm groß und 1 mm hoch. Angetrieben wird das System mit einer Spindel und einem Schrittmotor. Der 130 kg schwere Tisch kann Proben mit einem Maximalgewicht von 150 kg aufnehmen.

Beide Gantry-Systeme bestehen aus schwerem Granit und halten so dem großen Gewicht der Proben stand. Über einer u-förmigen Probenplattform befindet sich eine bewegliche Traverse, die das Rasterkraftmikroskop von Nanosurf hält. Damit lässt sich das Messinstrument des AFMs – der sogenannte Cantilever, eine elastische Blattfeder mit einer nanoskopisch kleinen Spitze (auch „Tip“ genannt) am Ende – exakt ausrichten und zu jedem beliebigen Punkt innerhalb der U-Form bewegen. Fährt der Cantilever das Oberflächenrelief einer Probe ab, führen die zwischen Cantilever und Probe auftretenden anziehenden und abstoßenden Kräfte zu einer Auslenkung der Blattfeder. Diese wird mithilfe eines Laserstrahls erfasst und aufgezeichnet. So ergibt sich ein hochgenaues Bild. Eine Auflösung von 1 µm sowie eine Positioniergenauigkeit von +-5 µm, wie sie die beiden motorisierten XYZ-Systeme aufweisen, sind dafür unerlässlich.

In der Ruhe liegt die Kraft

Das Besondere der Konstruktion: Die Traverse bewegt sich auf speziell entwickelten Luftlagern. Sie schwebt quasi auf einem ca. 5 µm dicken Luftspalt und arbeitet so praktisch berührungslos und verschleißfrei. Das garantiert eine sehr hohe Lebensdauer. Weiterer Vorteil: Mithilfe der Luftlager kann eine extreme Steifigkeit erreicht werden. Sobald der Messkopf in Position gebracht ist, wird die Luft aus den Lagern gelassen und das System durch seine interne Vorspannung fixiert. Auch die gesamte Masse der Querachse liegt dann direkt auf dem Basisgranit auf und sorgt so für höchste Stabilität. „Das ist enorm wichtig. Denn wenn das AFM steht, darf es sich nicht mehr bewegen. Schließlich sollen Höhenunterschiede von einem Nanometer oder weniger reproduzierbar gemessen werden“, erklärt Dr. Pietzak. „Dafür muss das AFM atomar stabil sein. Würde es schwingen – selbst wenn es nur wenige Nanometer wären –, wären die Messergebnisse unbrauchbar.“ Beim großen Tisch wurden darüber hinaus unter dem Granit noch sechs Füße als extra Schwingungsdämpfer montiert, um das System zusätzlich vor Gebäudeschwingungen zu schützen.

Diese außergewöhnliche Steifigkeit war auch für Steinmeyer Mechatronik nicht alltäglich. „Wir selber hätten gar nicht die Möglichkeit gehabt nachzuweisen, ob unsere Tische die geforderten hohen Anforderungen an die Steifigkeit überhaupt erfüllen“, berichtet Reinhard Weihmann von Steinmeyer Mechatronik. Doch dank der intensiven Zusammenarbeit mit Nanosurf und der gemeinsamen jahrelangen Erfahrung mit derartigen Schwergewichten haben die Dresdner Positionierspezialisten diese Herausforderung mit Bravour gelöst. Bereits seit über zehn Jahren arbeiten die beiden Unternehmen zusammen und sind ein eingespieltes Team. „Wir ergänzen uns hervorragend“, so Dr. Pietzak. „Wir machen die Berechnungen und Steinmeyer Mechatronik liefert uns das fertige Produkt in hochwertiger Qualität. Das passt hervorragend.“

Autor: Elger Matthes, Leiter Entwicklung, Steinmeyer Mechatronik