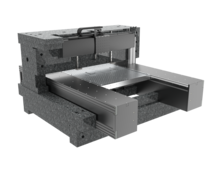

PLT320-DLM

Lineartische

Schwerlast Lineartisch (Linearmotor), Hub 300 - 1500 mm, Repro ± 0.4 µm, Last 25 kg, Speed 2445 mm/s

Präzision im Schwerlastbereich

Wenn schwere Lasten schnell und präzise positioniert werden müssen, ist der PLT320-DLM die richtige Wahl. Der integrierte Linearmotor in Kombination mit einem Linearmesssystem beschleunigt problemlos hohe Lasten mit hoher Präzision.

Basis für Mehrachssysteme

Mit einer Breite von 320 mm ist dieser Lineartisch die größte Variante innerhalb der PLT-Serie. Er kann als Basisachse in Mehrachssysteme für sehr hohe Lasten eingesetzt werden, findet aber auch als Einzelachse Verwendung. Mit Verfahrweglängen von 300 mm bis 1000 mm bietet der PLT320 zahlreiche Möglichkeiten für den Aufbau verschiedener Applikationen.

Gemacht für Industrieumgebungen

Wie alle Lineartische der PLT-Serie verfügt auch der PLT320 über robuste Gehäuse und ein solides Antriebskonzept, um in industriellen Umgebungen seine Aufgabe präzise zu erfüllen.

| PLT320 | -300-DLM-L | -400-DLM-L | -500-DLM-L | -750-DLM-L | -1000-DLM-L | -1500-DLM-L | |

| Verfahrweg | [mm] | 300 | 400 | 500 | 750 | 1000 | 1500 |

| Wiederholgenauigkeit unidirektional | [μm] | ± 0.4 | ± 0.4 | ± 0.4 | ± 0.4 | ± 0.4 | ± 0.4 |

| Wiederholgenauigkeit bidirektional | [μm] | ± 0.5 | ± 0.5 | ± 0.5 | ± 0.5 | ± 0.5 | ± 0.5 |

| Positioniergenauigkeit | [μm] | ± 2.3 | ± 2.6 | ± 2.9 | ± 3.6 | ± 4.2 | ± 5.4 |

| Ebenheitsabweichung | [μm] | ± 9 | ± 12 | ± 15 | ± 25 | ± 30 | ± 50 |

| Geradheitsabweichung | [μm] | ± 4.5 | ± 6 | ± 7.5 | ± 11 | ± 15 | ± 25 |

| Positioniergeschwindigkeit | [mm/s] | 620 | 700 | 790 | 1000 | 1210 | 1630 |

| Max. Geschwindigkeit | [mm/s] | 930 | 1050 | 1185 | 1500 | 1815 | 2445 |

| Max. Beschleunigung | [m/s2] | 12 | 14 | 16 | 20 | 25 | 35 |

| Max. Last Fx | [N] | 250 | 250 | 250 | 250 | 250 | 250 |

| Max. Last Fy | [N] | 3100 | 3100 | 3100 | 3100 | 3100 | 3100 |

| Max. Last Fz | [N] | 3100 | 3100 | 3100 | 3100 | 3100 | 3100 |

| Max. Lastmoment Mx | [Nm] | 110 | 110 | 110 | 110 | 110 | 110 |

| Max. Lastmoment My | [Nm] | 150 | 150 | 150 | 150 | 150 | 150 |

| Max. Lastmoment Mz | [Nm] | 150 | 150 | 150 | 150 | 150 | 150 |

| Nicken | [µrad] | ± 35 | ± 40 | ± 45 | ± 55 | ± 65 | ± 75 |

| Gieren | [µrad] | ± 17 | ± 20 | ± 20 | ± 25 | ± 30 | ± 40 |

| Auflösung | [µm] | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 |

| Gewicht | [kg] | 49 | 56 | 64 | |||

| L1 | [mm] | 810 | 910 | 1010 | 1260 | 1510 |

Verwandte Produkte

Nahezu alle hier gezeigten atmosphärischen Standardachsen sind uneloxiert mit UHV-Schmierung für Restdrücke bis 10E-6 mbar und min. Reinraum Klasse ISO 6 - oder noch besser - verfügbar. Weitere Stages für anpruchsvollere Umgebungen bis Reinraumklasse ISO 2, Vakuum bis 10E-11 mbar oder harte Strahlung finden Sie hier:

Übersicht Reinraum & Vakuum XY Stages Technischen Berater kontaktieren

Kreuztische bzw. XY-Stages, sind grundlegend hochpräzise Positioniersysteme, die verwendet werden, um Objekte in zwei Dimensionen (X- und Y-Achse) zu bewegen. Sie finden Anwendung in verschiedenen Bereichen, wie z.B. der Mikroskopie, der Fertigung und der Automatisierungstechnik. Die Architektur unserer motorisierten XY-Systeme kann in vier Grundkonzepte unterteilt werden:

- Plattenstapel („Ritter-Sport-Architektur“)

- Gekreuzte Linearachsen („Kreuzarchitektur“)

- Inverse Pyramide („Zuckertüte“)

- Pyramide („Pyramidenarchitektur“)

Die meisten XY-Tische sind nach dem Prinzip des Plattenstapels, manchmal auch „Ritter-Sport-Architektur“ genannt, aufgebaut. Sie verfügen über eine besonders kompakte, quadratische Konstruktionsweise und erfüllen die Erwartungen an einen Kreuztisch.

Allerdings fahren sie im Betrieb auseinander und nehmen dann um den Verfahrweg in zwei Dimensionen mehr Platz in Anspruch. Das Überhängen der massiven Platten führt zu einer Verbiegung, wodurch sich die Genauigkeit reduziert. Da im Sinne der Konstruktionsregeln die Führungen länger sein müssen als im seitlichen Abstand, befindet sich an den Seiten der einzelnen Verfahrrichtungen ungenutztes Material. Dieses macht den Tisch vergleichsweise schwer, bringt jedoch keinen Nutzen und sorgt lediglich dafür, dass sich der Kreuztisch beim Verfahren zusätzlich verbiegt. Hierdurch ergibt sich eine starke Positionsabhängigkeit der Verbiegung und damit der Präzision.

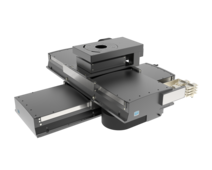

Die Kreuzarchitektur lässt sich einfach realisieren und ergibt sich durch ein gekreuztes Übereinanderschrauben von Lineartischen. Die Fahrt erfolgt in eine Richtung über den mittleren Footprint. In dieser Richtung muss entsprechend Platz vorgehalten werden. Der Vorteil sind die weniger massiven Platten, womit sich Überhängen und somit Verbiegungen und Einflüsse auf die Präzision reduzieren. Da bei gekreuzten Einzeltischen seitlich füllendes Material fehlt, fällt die Verbiegung geringer aus. Der gewonnene Platz lässt sich für die Kabelführung der oberen Achse nutzen. Dies führt zu einer geringeren Positionsabhängigkeit der Verbiegung und somit zu einer höheren Präzision.

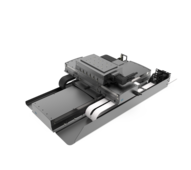

Mikroskoptische sind in der Regel als inverse Pyramide, in ihrer Form einer „Zuckertüte“ ähnelnd, aufgebaut. Gegenüber anderen Architekturen ist diese besonders kompakt, flach und leicht. Die Antriebe lassen sich einfach unter den überhängenden Platten verstecken, was gerade für mobile Geräte vorteilhaft ist. Für Anwendungen, bei denen die Lasteinleitung grundsätzlich mittig stattfindet, beispielsweise bei Härteprüftischen, ist diese Architektur ausreichend. Wie bei der Plattenstapelarchitektur fahren hierbei jedoch die Platten auseinander und nehmen dann um den Verfahrweg in zwei Dimensionen zusätzlichen Platz in Anspruch. Somit ergeben sich bei der inversen Pyramide vergleichbare Nachteile wie bei der Plattenstapel-Architektur.

Die vierte Architektur ist der strikte Pyramidenaufbau, der besonders durch sein großes Erscheinungsbild gekennzeichnet ist und somit nicht den üblichen Erwartungen an einen Kreuztisch entspricht. Der Vorteil dieser Lösung ist, dass die Platten im Betrieb nicht auseinanderfahren, sodass der Tisch immer denselben Platz in Anspruch nimmt. Das flächige Abstützen der unteren Platte an der Grundstruktur bildet eine sehr steife Basis für das Gesamtsystem. Zudem befindet sich an den Seiten kein ungenutztes oder überhängendes Material. Die Führungswagen laufen grundsätzlich vollständig auf mit Metall unterstützter Schiene und das Führungsverhältnis wird immer eingehalten. Auf diese Weise zeichnet sich die Pyramidenarchitektur mit hervorragenden Genauigkeitswerten und extrem geringen Abweichungen beim Verfahren und bei unterschiedlicher Last aus.

Die Steinmeyer Mechatronik GmbH verwendet hauptsächlich Aluminium für die Struktur von Kreuztischen, da es lokale Erwärmungen effizient abführt und schnell ein thermisch eingeschwungener Zustand entsteht. Das ist Voraussetzung für stabile, genau Systeme. Die geringere Steifigkeit von Aluminium gegenüber Stahl wird durch geringfügig größere Höhe der Tische oder die Verwendung von Hohlprofilen kompensiert. Beachte: Ein Balken aus Aluminium und einer aus Stahl hängen unter ihrer Gewichtskraft gleich stark durch!

In speziellen Fällen kommen auch Titan für magnetfreie Systeme zum Einsatz.

Welche Oberflächen sind verfügbar?

Optional sind verschiedene Oberflächen möglich. Je nach Einsatz sind eloxal gereinigt, alternative Farben, Aluminium gereinigt blank, Bilatal oder Nickel für optimale Prozesstauglichkeit (z.B. besonders hohe Reinheitsgrade, Beständigkeit gegen Reinigung mit Chemikalien im Bereich Life Science) erhältlich. Sonder-Oberflächen sind oft für den UV, DUV oder EUV (Röntgen, Gamma auf Anfrage) notwendig.

Je nach Anforderung können verschiedene Antriebssysteme verwendet werden. Erkennbar ist diese als Kürzel in der Namensbezeichnung darunter:

- Geschliffene Kugelgewindetriebe oder Gleitgewindetriebe mit SM-Motor (Schrittmotor), DC-Motor (Gleichstrommotor) oder AC-Servo (Wechselstrom-Servomotor).

- Elektrodynamische Linearmotoren (eisenlos oder eisenbehaftet).

- Piezomotoren wie Piezo-Legs® oder Nanomotion®.

Als Feedback-System werden in den meisten Fällen inkrementelle Maßstäbe aus Stahl oder Zerodur® bzw. Zeromet® eingesetzt. Während dies für eine Genauigkeit im einstelligen Mikrometerbereich ausreichend ist, ist es bei Genauigkeitsforderungen unter einem Mikrometer sinnvoll, interferometrisches Positionsfeedback zu verwenden. Bei Systemen mit „open loop“, also ohne Messsystem, lässt sich nur eine Präzision im zweistelligen Mikrometerbereich erzielen; aufgrund des einfacheren Controllers und des fehlenden Messsystems ist dies aber die kostengünstigere Lösung.

Sie suchen eine technische Lösung für Ihre Anwendung?

Jetzt den ersten 3D Entwurf in nur wenigen Tagen erhalten:

Katja Weißbach

Beratung

T +49 351 88585-64

E-Mail

Ronald Schulze

Beratung, Projektmanagement

& Engineering

T +49 351 88585-67

E-Mail

Francisco Samuel

Beratung &

Projektmanagement

T +49 351 88585-85

E-Mail

Elger Matthes

Beratung, Konzepte, Innovation & Engineering

T +49 351 88585-82

E-Mail

Unsere Referenzen